Тематика: Превентивное ТО Автор: Тор Идхаммар

Длительность чтения: 9 минут Редактура: Лидия Савельева

Большинство программ превентивного техобслуживания (Preventive Maintenance/PM) были созданы много лет назад. Каждое подразделение предприятия разрабатывает свою собственную программу отдельно от остальных.

Например, на предприятии создана программа превентивного ТО, охватывающая механическое оборудование, затем была разработана другая программа для электрического оборудования и далее следующая - для систем автоматизации и управления.

Затем поставщик смазочных материалов добавил маршруты по смазке, и дополнительно ко всем прочим задачам по превентивному ТО были разработаны такие мероприятия превентивного ТО, как вибродиагностика и инспекции оператора.

Также довольно часто можно обнаружить, что многие давно существующие регламентные работы (Fixed Time Maintenance/ FTM), такие как плановые капитальные ремонты и замены, до сих пор выполняются на ежегодной основе, что является стандартной практикой на предприятии, и никто не задается вопросом, насколько актуальны эти задачи.

Они зачастую обусловлены наличием времени и обслуживающего персонала, а не реальной актуальностью. В некоторых отраслях, например в пищевой промышленности, может быть сезонный период, когда сельскохозяйственные культуры не собирают и не перерабатывают.

В такие периоды обслуживающий персонал более доступен, а часть оборудования простаивает, поэтому, чтобы как-то занять людей, часть оборудования выводят в капитальный ремонт или производят замену некоторых компонентов. Решения о выполнении этих задач часто основаны на убеждениях, а не на фактах.

Это дает хорошую возможность узнать, является ли предполагаемый срок службы рассматриваемых компонентов предсказуемым или известным, и существует ли метод проверки во время работы оборудования.

Если состояние компонента можно измерить во время работы производственной линии, то состояние компонента будет определять, какие корректирующие мероприятия могут быть выполнены, чтобы избежать выхода из строя. Если это сделано, мы принимаем решение провести техническое обслуживание по состоянию (Condition Based Maintenance/CBM).

В качестве альтернативы вышеуказанным мероприятиям по превентивному ТО вы также можете принять решение в пользу наработки на отказ (Operate to Break Down/ OTB).

Лучшим вариантом является проектирование с целью уменьшения нагрузки ТОиР (Design Out Maintenance/ DOM) или, что еще более эффективно, проектирование для обеспечения надежности и ремонтопригодности до того, как оборудование изготовлено.

В этой статье я не буду подробно останавливаться на этих альтернативах, я приводил несколько примеров по этим направлениям в выпуске данного журнала за март/апрель.

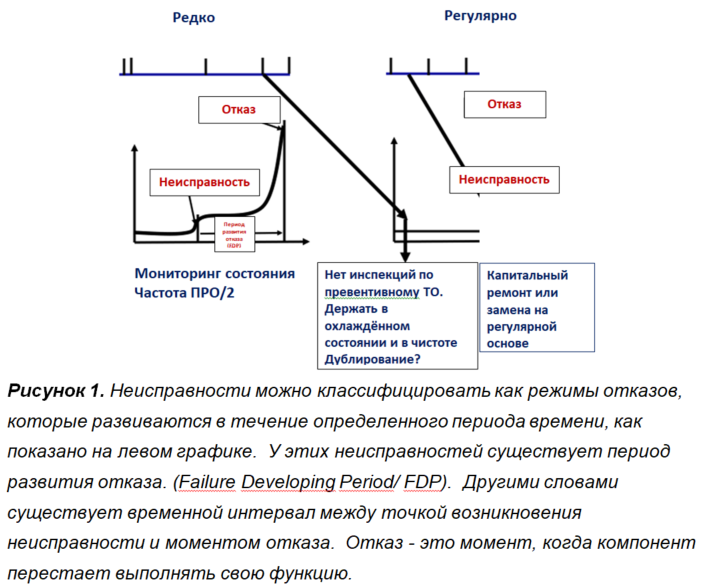

В 1968 году я узнал о распределении частоты неисправностей и циклах развития отказов. Возможно, вы захотите назвать это методологией ТО, ориентированного на надежность (Reliability Centered Maintenance/ RCM).

На мой взгляд, это отличная штука и это самая полезная часть методологии RCM наряду со знаниями о критичности компонента. Вам необходимо уметь понимать эту концепцию, чтобы уметь анализировать существующие задачи превентивного ТО и оптимизировать программу превентивного ТО в целом.

Полностью реактивное техническое обслуживание предполагает реагирование в случае отказов.

При более эффективной организации ТО происходит поиск неисправностей до того, как они перерастут в отказы.

Время, которое было выиграно благодаря раннему обнаружению неисправности, будет использовано для планирования и последующего графикования корректирующих мероприятий, а также их реализации до возникновения отказа.

Таким образом Вы начинаете оптимизировать срок службы компонента. Если вы можете оценить продолжительность периода развития отказа (ПРО), эта информация послужит Вам ориентиром для определения частоты инспекций. Частота инспекций не должна быть меньше значения ПРО, деленного на два.

Лучшие организации уделяют значительное количество времени не только на поиск неисправностей, планирование и графикование мероприятий по их устранению, но и на поиск источника неисправностей и последующее проектирование с учетом таких неисправностей. Таким образов Ваша организация по техническому обслуживанию превращается в структуру, способную к обдумыванию и извлечению уроков.

Если ПРО очень короткий, что типично для режимов отказа электронных компонентов, то времени для обнаружения ухудшающегося состояния нет или его крайне мало.

См. график справа.

Поэтому в таком случае вариант мониторинга состояния исключен. В этой ситуации Вы можете изучить вопрос частоты неисправностей - случаются ли они бессистемно или закономерно.

Если режим отказа компонента является бессистемным, а ПРО очень коротким, то проводить его инспекции — пустая трата времени. Например, при инспекции шкафа для электронных компонентов Вы можете зафиксировать, что он герметичен, поддерживается в чистом состоянии и нет перегрева, и Вам нужно подготовить корректирующие мероприятия на случай возникновения неисправности.

Если режим отказа имеет регулярное или предсказуемое распределение во времени, Вы можете рассмотреть возможность планово-предупредительного ТО, такого как капитальный ремонт или замена на регулярной основе.

Я предлагаю Вам проанализировать все ваши мероприятия в рамках регламентного ТО и задаться вопросом, можно ли их заменить на техобслуживание по состоянию и верно ли определена частота их проведения. Мой опыт показывает, что не более 5-10% всех режимов отказов имеют регулярное распределение во времени.

Некоторые читатели могут подумать, что вышеизложенное является лишь теорией и не применимо в реальных жизненных ситуациях. Я бы хотел привести пример, чтобы продемонстрировать эффективность понимания теорий развития отказов при оптимизации превентивного ТО.

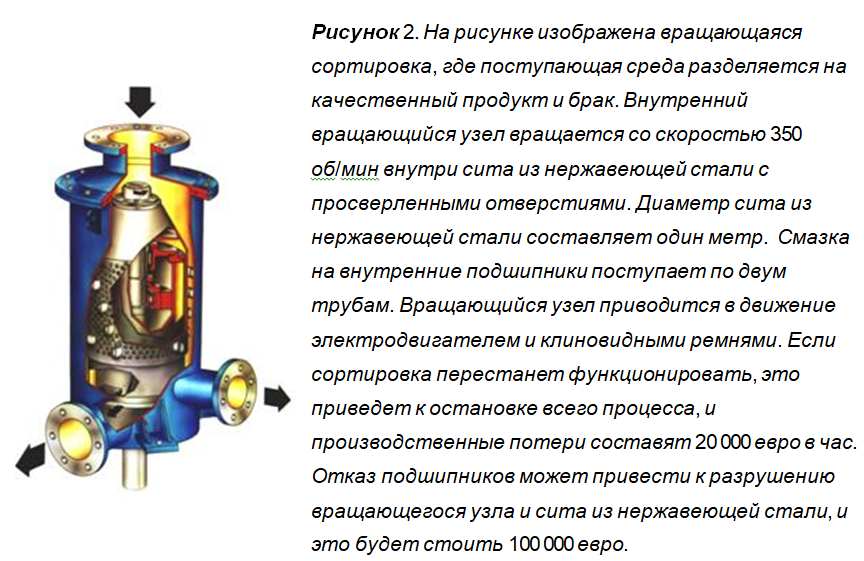

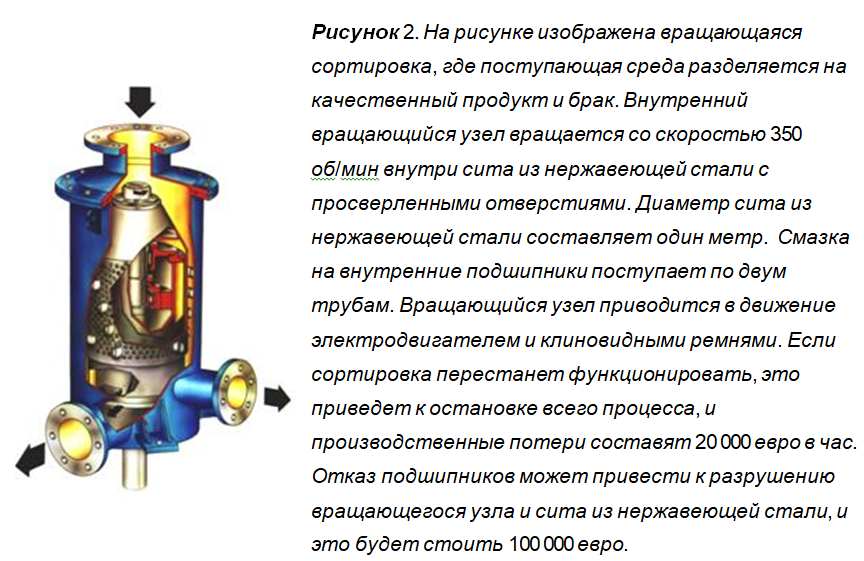

Компания приняла решение о замене подшипников один раз в год в период ежегодного останова. Это была обычная практика компании, но тем не менее за последние десять лет было зафиксировано три случая отказа подшипников.

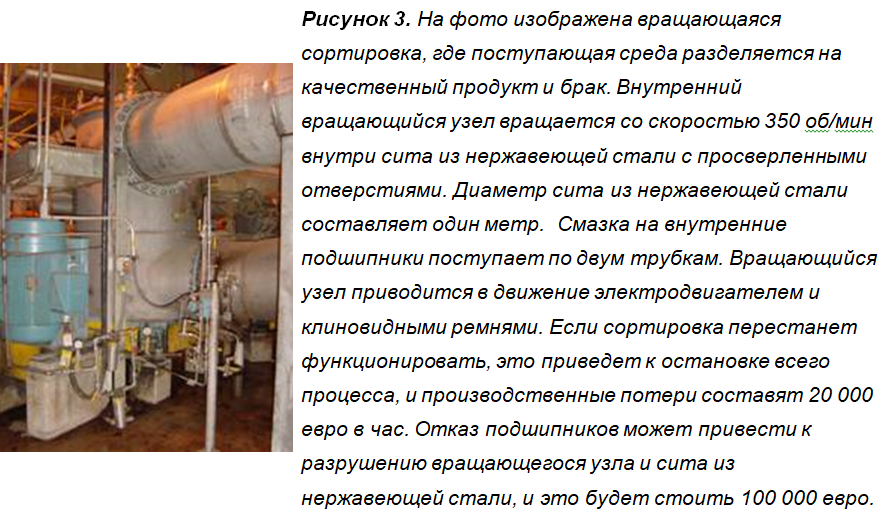

В руководстве производителя написано: «Раз в год открывайте верхнюю часть сортировки, переводите сортировку на холостой режим и проверяйте работу подшипников на слух с помощью стетоскопа или аналогичного устройства. Если на слух подшипники в плохом состоянии, произведите замену подшипников».

Несомненной альтернативой такому решению будет установка датчиков для анализа вибрации подшипников. Это будет стоить 1500 евро. Сотрудник, принимающий финансовые решения в компании, ответила отказом на запрос руководителя по техническому обслуживанию на установку датчиков, поскольку она посчитала это слишком дорогим решением, и кроме того руководитель по ТО не предоставил финансового обоснования для установки этих датчиков.

Помимо этого, она сослалась на инструкции в руководстве производителя и посчитала предложенное решение верным.

Этот пример - реальная ситуация на многих предприятиях с практически идентичным производственным процессом. В помощь руководителю по техническому обслуживанию для оптимизации ТО подшипников в сортировке мы провели краткий обзор по анализу неисправностей и их последствий при различных сценариях, которые могут произойти на предприятии, а затем добавили финансовую составляющую по каждому сценарию.

Если мы примем принципы развития отказов, о которых шла речь в выпуске этого журнала за май/июнь, мы сможем использовать их в качестве методологии для построения взаимодействия между техническими и финансовыми решениями.

Очевидно, что рекомендации производителя ошибочны и не нужно быть экспертом в использовании данного оборудования, чтобы доказать этот факт. Несомненно, установка датчика измерения вибрации на корпус каждого подшипника и выведение проводов на внешнюю часть сортировки будет являться более эффективным и экономически выгодным решением.

В качестве примера я хотел бы привести обсуждение, в котором я участвовал совместно с опытными специалистами по ТО на многих предприятиях.

Мы можем выбрать один из трех вариантов обслуживания подшипников:

1. Наработка на отказ.

2. Планово-предупредительное ТО.

3. ТО по состоянию.

При выборе наработки на отказ работа по замене подшипников и, с большой степенью вероятности, клиноременного привода, а также других поврежденных компонентов может быть запланирована, но не заграфикована. Мы можем обеспечить хранение запасных частей на складе, умение наших сотрудников выполнить работу и их знания, какие именно инструменты им понадобятся и т. д.

Это зачастую приводит к тому, что на складах хранятся некоторые очень дорогостоящие запчасти на случай готовности к худшему сценарию. Для устранения отказа потребуется не менее шести человек.

Не все из них будут задействованы, но поскольку объем работ был неизвестен на момент появления симптомов отказа в работе сортировки, все доступные ресурсы были бы направлены на вышедшую из строя сортировку, и вероятнее всего, что количество сотрудников, привлеченных для сверхурочной работы, было бы больше реально необходимого. На большинстве предприятий внеплановый отказ оборудования с вероятностью 76,2 % происходит тогда, когда бригада по техобслуживанию не на площадке.

Поэтому приходится вызывать сотрудников на сверхурочную работу либо у Вас может появиться плохая привычка держать сменный обслуживающий персонал. Эта практика, конечно, не обусловлена конкретно этим оборудованием, а связана с реактивным характером большей части технического обслуживания.

Выбирая планово-предупредительное техобслуживание мы имеем возможность как планировать работу, так и вносить ее в график. В этом случае на технологической линии внесены в график восьмичасовые или двенадцатичасовые остановы на чистку и остановы по технологическому материалу каждые четыре недели. Спланировать и заграфиковать обслуживание подшипников в течение одного из таких остановов не составит труда, и это позволит избежать производственных потерь в связи с техобслуживанием сортировки.

Все равно пришлось бы держать на складе дорогостоящую сменную деталь, так как в противном случае на замену подшипников потребовалось бы больше времени, чем позволяют заложенные в графике остановы. Недостаток планово-предупредительного ТО заключается в чрезмерном техническом обслуживании сортировки, работу приходится выполнять чаще, чем необходимо в действительности.

Всегда существует риск того, что разборка и сборка компонентов может вызвать их неисправность. Дело в том, что расчетный срок службы новых подшипников составляет от 1 до 15 или даже до 25 лет, поэтому очевидно, что мы никогда не сможем быть уверены, заменили ли мы действительно плохой подшипник на действительно хороший.

В случае принятия решения в пользу ТО по состоянию происходит оптимизация технического обслуживания подшипников в сортировке. Предполагаемая частота отказов, применяемая для расчета затрат при варианте наработки на отказ, будет той же. Вы не можете обнаружить больше неисправностей, чем вы прогнозировали. Значение частоты неисправностей может быть неверным, однако сравнение затрат при наработке на отказ и ТО по состоянию является правильным.

В таблице указана частота поломок, равная одному отказу в год.

В разрезе затрат по году это составляет 1/5 или 0,2 неисправности в год. В случае наработки на отказ неисправность перерастет в отказ. В этой ситуации ремонт займет 12 часов при участии шести человек.

Стоимость часа рабочего персонала составляет 40 евро (дополнительно необходимо учитывать расходы на сверхурочную работу, которая возникнет с большей степенью вероятности, а также затраты на рабочее время персонала, осуществляющего управление/надзор). Затраты на материалы включают стоимость подшипников и клиноременного привода. Если расчетное время на ремонт составляет 12 часов, время производственных потерь составит 15 часов при стоимости 1 часа 20 000 евро до того, как процесс производства качественной продукции будет вновь запущен.

В худшем случае вращающаяся установка разрушит сито из нержавеющей стали, замена которого обойдется в 100 000 евро, в лучшем случае этого не произойдет. В приведенном выше примере мы учитывали 50-процентную вероятность наступления худшего сценария.

В этом примере стоимость хранения запасных частей не учтена. При наработке на отказ на складе будет находится полный комплект вращающегося узла и сортировки, при этом стоимость хранения составит 30 000 евро в год. В остальных случаях эта стоимость будет значительно ниже или даже будет равна нулю.

Для реализации подхода ТО по состоянию необходимо установить датчики стоимостью 1500 евро, и очевидно, что эти затраты окупятся. Если бы это было обозначено на момент закупки сортировки, то стоимость бы составила 700 евро и два отказа можно было бы предотвратить.

Приведенный выше пример демонстрирует финансовое воздействие оптимизированного превентивного ТО. Разница в затратах может составлять от 1 до 100, как в указанном выше примере.

Следует также пояснить, что в большинстве случаев анализ, подобный описанному в этой статье, проводить нет необходимости. Только около 5% всех компонентов требуют такого трудоемкого анализа с целью выбора наиболее экономически выгодного метода техобслуживания. Для большинства остальных компонентов требуется гораздо меньше времени для определения наиболее эффективной процедуры их обслуживания.

В IDCON мы понимаем, с каким давлением Вы сталкиваетесь на пути построения системы надежности на предприятии.

Мы предоставляем консультационные услуги по вопросам надежности и технического обслуживания, а также тренинги с целью обеспечения функционирования Вашего оборудования.

Уже 50 лет мы сотрудничаем с сотнями производств по всему миру, помогая сокращать расходы и снижать нагрузку, вызванную ненадежным оборудованием. И мы будем рады сделать то же самое и для Вас.

Свяжитесь с нами сегодня, чтобы узнать, как мы можем быть полезны именно Вашему предприятию.

.